抗突波膜层晶圆电阻

采用特殊抗突波膜层技术,具有优异的浪涌吸收能力和自恢复特性,适用于电源保护、汽车电子、工业控制等高可靠性应用

抗突波膜层核心技术

采用特殊抗突波膜层材料和结构设计,单脉冲能量吸收高达50J,耐冲击电压达8kV,具有自恢复特性和优异的长期稳定性。

产品特点

- 高抗突波能力 : 单脉冲能量吸收高达50J,耐冲击电压8kV

- 自恢复特性 : 特殊膜层材料,冲击后性能快速恢复

- 高能量密度 : 单位体积能量吸收能力高

- 低寄生参数 : 优化的电极设计,寄生电感小

- 高可靠性 : 通过严格的环境和浪涌测试,寿命长

- 标准封装 : 采用标准贴片封装,兼容自动化生产

抗突波膜层结构解析

SMC系列抗突波膜层晶圆电阻采用多层复合结构设计,每层都有特定的功能和作用:

1. 抗突波功能层

掺杂金属氧化物的特殊电阻材料,具有高能量吸收能力和自恢复特性,是抗突波性能的核心。

2. 缓冲层

位于功能层下方,吸收和分散应力,防止热冲击和机械应力导致的裂纹和损坏。

3. 陶瓷基板

高纯度氧化铝陶瓷基板,提供良好的绝缘性能和热传导能力。

4. 保护涂层

最外层的保护涂层,防潮、防腐蚀,提高环境适应性和长期稳定性。

抗突波膜层技术优势

SMC系列采用的抗突波膜层技术具有以下显著优势:

自恢复特性

膜层在承受浪涌冲击后,微观结构能快速恢复,性能变化小。

高能量密度

单位体积能量吸收能力高,适合空间受限的应用。

热管理优化

优化的热传导路径,提高能量耗散速度,降低温升。

长期稳定性

经过严格老化测试,性能稳定,寿命长,可靠性高。

注:SMC系列采用特殊抗突波膜层技术,单脉冲能量吸收能力高达50J,是普通抗突波电阻的1.7倍,标准厚膜电阻的6.7倍。

SMC系列能够承受IEC 61000-4-5标准规定的1.2/50μs电压波形和8/20μs电流波形测试,浪涌电压高达8kV,满足工业设备和消费电子产品的防护要求。

产品概述

抗突波膜层晶圆电阻是深圳市硕为科技有限公司采用特殊抗突波膜层技术开发的高可靠性贴片电阻产品。该产品通过优化的膜层材料和结构设计,实现了优异的浪涌吸收能力和自恢复特性,适用于电源保护、汽车电子、工业控制、通信设备等需要高可靠性浪涌保护的应用场景。

抗突波膜层核心技术

SMC系列采用以下核心技术实现优异的抗突波性能:

- 特殊膜层材料 : 掺杂金属氧化物的复合电阻材料,具有高能量吸收能力

- 多层结构设计 : 功能层+缓冲层+基板+保护层的多层复合结构

- 自恢复机制 : 膜层微观结构在浪涌冲击后能快速恢复

- 热扩散优化 : 优化的热传导路径,提高能量耗散速度

- 电极设计优化 : 低电感电极设计,减少寄生参数影响

工作原理与特性

能量吸收机制

浪涌能量通过电阻材料转化为热能,通过膜层微观结构变化实现能量吸收。

自恢复特性

冲击后膜层微观结构能快速恢复,电阻值变化小,性能稳定。

热管理能力

优化的热传导路径,确保能量快速耗散,避免热积累损坏。

长期稳定性

经过严格老化测试,性能稳定,寿命长,可靠性高。

典型应用场景

电源输入保护

开关电源、适配器、充电器的交流输入端浪涌保护,防止电网波动损坏设备。

汽车电子保护

车载充电器、电机控制器、BMS等汽车电子设备的浪涌抑制。

工业控制保护

PLC、变频器、伺服驱动器等工业设备的电源保护。

通信设备保护

路由器、交换机、基站等通信设备的电源和接口保护。

典型应用案例 - 开关电源输入保护

应用场景: 工业开关电源交流输入端的浪涌保护电路。使用SMC系列2512封装、±5%精度、10Ω的抗突波膜层电阻与压敏电阻串联组成保护网络。在电网侧出现6kV/1.2-50μs的浪涌时,SMC电阻能够吸收大部分能量,将残压限制在安全范围内,保护后级功率器件和控制电路。经过500次浪涌测试后,电阻值变化小于2%,性能稳定可靠。

电气特性 (环境温度: 25℃)

| 型号 | 额定功率 (70°C) | 最大工作电压 | 最大浪涌电压 | 最小电阻值 | 最大电阻值 | 电阻容差 | 可用阻值系列 |

|---|---|---|---|---|---|---|---|

| SRM204 | 1/4W | 400V | 2,000V | 1Ω | 1MΩ | ±1%~±5% | E-24/E-96 |

| SRM204T | 1/2W | 450V | 4,000V | 1Ω | 10MΩ | ±1%~±5% | E-24/E-96 |

| SRM207 | 1/2W | 600V | 6,000V | 1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

| SRM207P | 1/2W | 600V | 8,000V | 0.1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

| SRM101 | 1W | 600V | 8,000V | 0.1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

| SRM101T | 1W | 600V | 10,000V | 0.1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

| SRM201 | 2W | 700V | 9,000V | 0.1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

| SRM301 | 3W | 800V | 10,000V | 0.1Ω | 2.2MΩ | ±1%~±5% | E-24/E-96 |

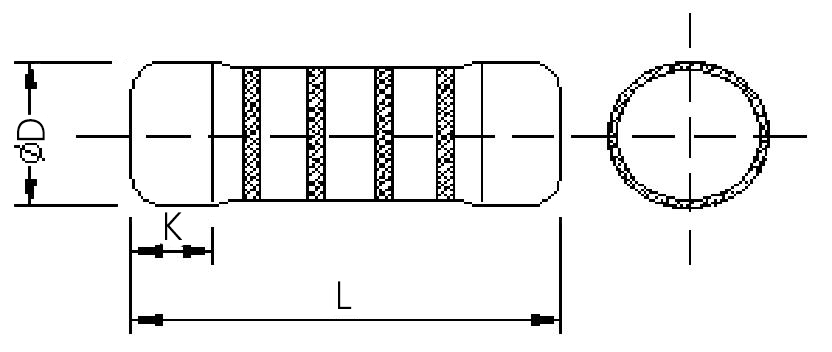

产品尺寸

| 型号 | L(mm) | D(mm) | K(mm) | 包装(卷) |

|---|---|---|---|---|

| 0204 | 3.5±0.5 | 1.4±0.15 | 0.7 | 3000PCS |

| 0207 | 5.9±0.5 | 2.2±0.2 | 0.8 | 2000PCS |

| 0309 | 8.5±0.5 | 3±0.3 | 1.7 | 2500PCS |

| 0411 | 10.5±0.5 | 4±0.3 | 2.3 | 2000PCS |

| 0515 | 14.5±0.5 | 4.5±0.5 | 2.3 | 1000PCS |

环境测试与可靠性特性测试

| 测试项目 | 测试条件 | 极限值 |

|---|---|---|

| 环境可靠性测试 | ||

| 高温暴露严苛 | AEC-Q200 REV D. Stress NO.3 (参考 IEC 60115-1 4.25.3/ MIL-STD-202 Method 108) 155°C,1,000小时,无负载 |

±(2.5%+0.01Ω)

|

| 温度循环严苛 | AEC-Q200 REV D. Stress NO.4 (参考 IEC 60115-1 4.19/ JESD22 Method JA-104) -55°C 30分钟, +125°C 30分钟,1,000循环 |

±(2%+0.01Ω)

|

| 温度循环(专有测试) |

专有测试规范 FRC-AECQ-180702

-20°C 30分钟, +120°C 30分钟,1,000循环 推荐焊膏成分: 96.5% Sn, 3% Ag, 0.5% Cu |

施加1kg力10秒,端子无明显松动

|

| 湿热偏置严苛 |

AEC-Q200 REV D. Stress NO.7 (参考 IEC 60115-1 4.37/ MIL-STD-202 Method 103)

85°C,85%相对湿度,1,000小时 10%工作功率(不超过100V) |

±(5%+0.01Ω)

|

| 电气可靠性测试 | ||

| 负载寿命中等 |

IEC 60115-1 4.25.1 额定负载(不超过最大工作电压) 1,000小时,70°C 1.5小时开启,0.5小时关闭 |

±(5%+0.01Ω)

|

| 负载寿命(高温)严苛 |

AEC-Q200 REV D. Stress NO.8 (参考 MIL-STD-202 Method 108) 125°C,1,000小时 降额连续工作电压 |

±(5%+0.01Ω)

|

| ESD中等 |

AEC-Q200 REV D. Stress NO.17 (参考 AEC-Q200-002/ ISO/DIS 10605) 150pF/2000Ω放电网络 人体模型,1次正放电和1次负放电,2KV源 |

±(0.5%+0.01Ω)

|

| 机械可靠性测试 | ||

| 机械冲击中等 |

AEC-Q200 REV D. Stress NO.13 (参考 MIL-STD-202 Method 213 Condition C) 沿测试样本三个相互垂直轴各施加三次冲击 峰值: 100 g/s,持续时间: 6 ms 速度变化: 12.3 ft/s,波形: 半正弦 |

±(0.25%+0.01Ω)

|

| 振动轻度 |

AEC-Q200 REV D. Stress NO.14 (参考 MIL-STD-202 Method 204) 5 g/s 持续 20 分钟 每个方向12个循环,测试频率10 - 2,000 Hz |

±(0.25%+0.01Ω)

|

| 端子强度 |

AEC-Q200 REV D. Stress NO.22 (参考 AEC-Q200-006) 1.8kg力持续60秒 |

±(0.25%+0.01Ω)

|

| 焊接与化学可靠性测试 | ||

| 耐焊热中等 |

AEC-Q200 REV D. Stress NO.15 (参考 IEC 60115-1 4.18.2/ MIL-STD-202 Method 210) 将电阻浸入焊料槽 260±5°C,保持10±1秒 |

±(1%+0.01Ω)

|

| 板弯曲轻度 |

AEC-Q200 REV D. Stress NO.21 (参考 AEC-Q200-005) 最小保持时间60秒 |

±(0.25%+0.01Ω)

|

| 耐溶剂性 |

AEC-Q200 REV D. Stress NO.12 (参考 MIL-STD-202 Method 215) 添加水性清洗化学品-OKEM Clean或等效物 禁止使用禁用溶剂 |

外观和标记无可见损伤

|

| 可焊性 |

AEC-Q200 REV D. Stress NO.18 (参考 J-STD-002 或 IEC 60115-1 4.17) 235±3°C/2±0.2秒后焊料覆盖面积 |

最小95%覆盖率

|

主要应用领域

抗突波膜层晶圆电阻凭借其优异的抗浪涌能力和高可靠性,广泛应用于以下领域:

电源与充电系统

- 开关电源 : 交流输入端浪涌保护,防止电网波动和雷击损坏

- 充电设备 : 充电器、适配器的输入保护,确保充电安全

- 光伏系统 : 光伏逆变器、汇流箱的防雷保护

- UPS电源 : 不同断电源的输入保护,提高系统可靠性

汽车与交通运输

- 电动汽车 : 车载充电器、电机控制器、BMS的浪涌保护

- 商用车 : 商用车电气系统的浪涌抑制

- 轨道交通 : 列车辅助电源、控制系统的保护

- 船舶电气 : 船用设备、导航系统的浪涌保护

工业与自动化

- 工业控制 : PLC、变频器、伺服驱动器的电源保护

- 工业机器人 : 机器人控制系统的浪涌抑制

- 电机控制 : 电机驱动器、软启动器的浪涌保护

- 工业仪表 : 测量仪器、控制仪表的输入保护

典型保护电路设计

多级浪涌保护电路:

- 第一级保护 : 气体放电管(GDT)或火花间隙,泄放大部分雷击电流

- 第二级保护 : 压敏电阻(MOV) + SMC系列电阻,限制电压,吸收能量

- 第三级保护 : TVS二极管或ESD保护器件,提供精细保护

在这种保护电路中,SMC系列电阻起到能量吸收和限流的作用,保护压敏电阻不被过大的浪涌电流损坏,同时通过自身散热能力将能量耗散掉。

应用选型指南

| 应用场景 | 推荐封装 | 推荐阻值 | 推荐精度 | 安装注意事项 |

|---|---|---|---|---|

| 小功率电源保护 | 1206/2010 | 10-100Ω | ±5% | 靠近输入端,与MOV配合 |

| 工业设备保护 | 2512/3720 | 10-50Ω | ±5% | 注意散热,保持间距 |

| 汽车电子保护 | 2512/4527 | 10-30Ω | ±1% | 符合AEC-Q200要求 |

| 通信设备保护 | 2010/2512 | 100Ω-1kΩ | ±10% | 注意高频特性 |

设计指南

在设计使用抗突波膜层晶圆电阻的电路时,需要考虑以下关键因素:

PCB设计建议

- 布局位置 : 将电阻靠近被保护器件或接口,减少环路面积

- 走线设计 : 使用宽走线,减少走线电感和电阻

- 散热设计 : 在电阻下方布置散热通孔和铜箔,提高散热性能

- 接地设计 : 使用完整接地平面,减少接地阻抗

- 安全间距 : 保持足够的爬电距离和电气间隙

参数选择与计算

关键参数计算方法

1. 浪涌能量计算:

E_surge = 0.5 × C × V² (对于电容放电)

E_surge = P_surge × t_surge (对于电压浪涌)

2. 电阻功率计算:

P_resistor = I_surge² × R

选择电阻时,P_resistor 应小于电阻的脉冲功率额定值

3. 温升估算:

ΔT = E_surge / (C_th × m)

其中 C_th 为比热容,m 为电阻质量

4. 电压降计算:

V_drop = I_surge × R

确保 V_drop 在可接受范围内

热管理设计

浪涌保护电路中的热管理至关重要:

- 计算脉冲温升 : 根据浪涌能量和电阻热容量计算温升

- 考虑重复浪涌 : 在重复浪涌下,确保浪涌间隔足够散热

- 优化散热设计 : 通过PCB散热设计提高散热能力

- 监控温度 : 在关键应用中监测电阻温度

故障模式与防护

常见故障模式与预防

- 过能量损坏 : 浪涌能量超出额定值导致热击穿 - 解决方案:精确计算浪涌能量并留有余量

- 热积累损坏 : 重复浪涌导致热量积累 - 解决方案:确保足够的浪涌间隔和优化散热

- 机械应力损坏 : 热膨胀导致机械应力 - 解决方案:优化焊接工艺和PCB布局

- 电弧放电损坏 : 高压浪涌导致电弧 - 解决方案:保持足够爬电距离,使用绝缘涂层

测试与验证

| 测试项目 | 测试方法 | 合格标准 |

|---|---|---|

| 浪涌承受能力 | 施加额定浪涌电压/电流,10^3次循环 | ΔR/R ≤ ±10% |

| 热冲击测试 | 浪涌负载下的温度循环测试 | 无物理损坏,ΔR/R ≤ ±5% |

| 长期稳定性 | 在额定条件下进行1000小时测试 | ΔR/R ≤ ±5% |

| 环境适应性 | 高低温、湿热、振动等环境测试 | 满足相关标准要求 |

1. 精确计算浪涌参数,留出足够的设计余量(建议20-30%)

2. 优化PCB布局,最小化环路面积和寄生参数

3. 实施有效的热管理策略,确保浪涌间充分散热

4. 选择合适的保护器件配合,实现多级保护

5. 进行充分的测试验证,包括浪涌寿命测试和热测试